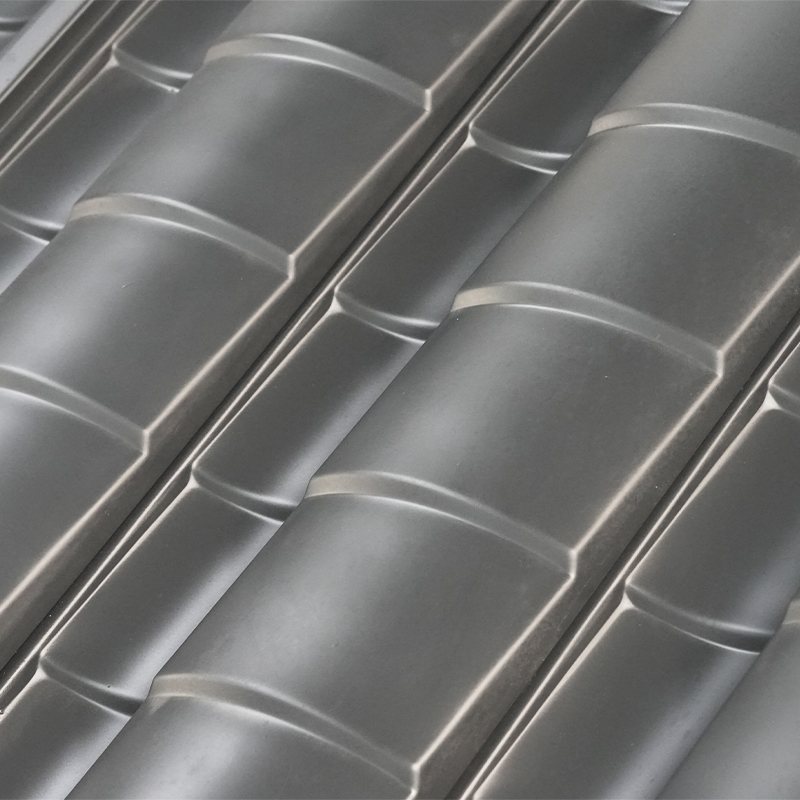

Minimiziranje nesavršenosti i nedosljednosti tijekom proizvodnje aluminijski krovni listovi presudno je za osiguravanje njihovih ujednačenih performansi, trajnosti i estetske privlačnosti. Ispod su ključne metode i procesi koji se koriste u proizvodnji za postizanje ovoga:

1. Izbor materijala

Visokokvalitetne legure: Proizvođači odabiru aluminijske legure posebno dizajnirane za krovne aplikacije, kao što su 3003, 5052, ili 6061, koje nude izvrsnu otpornost, formabilnost i snagu korozije.

Kontrola čistoće: Osiguravanje niske razine nečistoća u sirovinama pomaže u održavanju stalnih mehaničkih svojstava i smanjuje rizik od nedostataka.

2. Precizni procesi valjanja

Hladno kotrljanje: aluminijski listovi se valjaju u precizne debljine u kontroliranim uvjetima kako bi se uklonili varijacije debljine i osigurali jednoličnost.

Kontrola napetosti: Primjena dosljedne napetosti tijekom valjanja sprječava izvijanje, izbočenje ili neujednačenu raspodjelu debljine.

Žarenje: toplinska obrada (žarenje) koristi se za ublažavanje unutarnjih naprezanja i poboljšanje formabilnosti lista i dimenzionalne stabilnosti.

3. Površinski tretman

Čišćenje i odmašćivanje: listovi se temeljito čiste kako bi se uklonili ulja, okside ili onečišćenja koja mogu utjecati na površinsku kvalitetu ili prianjanje premaza.

Kemijski tretmani: Procesi poput prevlaka za pretvorbu kromata ili fosfata pojačavaju otpornost na koroziju i pružaju stabilnu bazu za slikanje ili laminiranje.

Anodiziranje: Elektrokemijsko anodiranje stvara trajni oksidni sloj koji poboljšava tvrdoću, otpornost na habanje i zadržavanje boja.

4. Tehnologije oblaganja

Prevlaci u prahu: Ujednačena primjena premaza u prahu osigurava konzistentnu boju, teksturu i zaštitna svojstva preko lima.

Tekuće boje: Napredni sustavi za raspršivanje s automatiziranim kontrolama jamče čak i pokrivenost i minimiziraju pruge ili mrlje.

Provjeri kvalitete: Obloženi listovi prolaze strogo testiranje na prianjanje, vremenski otpor i ujednačenost sjaja.

5. mjere kontrole kvalitete

In-line inspekcija: Sustavi automatiziranih inspekcija otkrivaju oštećenja poput ogrebotina, udubljenja ili varijacija debljine tijekom proizvodnje.

Ultrazvučno testiranje: Koristi se za identificiranje unutarnjih nedostataka, poput praznina ili inkluzija, koje mogu ugroziti strukturni integritet.

Dimenzijska točnost: Laserski alati za mjerenje provjeravaju da li listovi ispunjavaju određene dimenzije i tolerancije.

6. Procesi nakon izrade

Stiskanje i rezanje: Precizno rezanje opreme osigurava čiste rubove i točne veličine, smanjujući vjerojatnost bura ili deformacija.

Pakiranje: Pravilno pakiranje štiti listove od oštećenja tijekom transporta i skladištenja, sprječavajući ogrebotine ili koroziju.

7. Kontrole okoliša

Regulacija temperature i vlage: Održavanje stabilnih okolišnih uvjeta tijekom proizvodnje minimizira oksidaciju i iskrivljenje.

Okoliš bez prašine: Čiste sobe ili kontrolirane atmosfere sprječavaju onečišćenje listova tijekom obrade.

8. Ispitivanje i provjera valjanosti

Mehaničko ispitivanje: testovi zatezanja, savijanja i udara provjeravaju čvrstoću i duktilnost lima.

Ispitivanje otpornosti na koroziju: SALT SPAP ili ubrzani vremenski vremenski testovi procjenjuju dugotrajnu izdržljivost u različitim klimama.

Vizualni pregledi: Konačne inspekcije obučenog osoblja osiguravaju da listovi ispunjavaju estetske standarde prije otpreme.

9. kontinuirano poboljšanje

Petlje za povratne informacije: Proizvođači analiziraju povratne informacije kupaca i podatke o performansama polja kako bi usavršili proizvodne procese i riješili ponavljajuće probleme.

Tehnološki napredak: ulaganje u nove strojeve i tehnike, poput robotske automatizacije i kontrole kvalitete vođene AI, povećava dosljednost i učinkovitost. s